科技新進(jìn)展:熱沖壓鋼高韌性AlSi鍍層技術(shù)開發(fā)與應(yīng)用

作者:大鑫機(jī)械 發(fā)布時(shí)間:2024-10-11 08:07:02點(diǎn)擊:

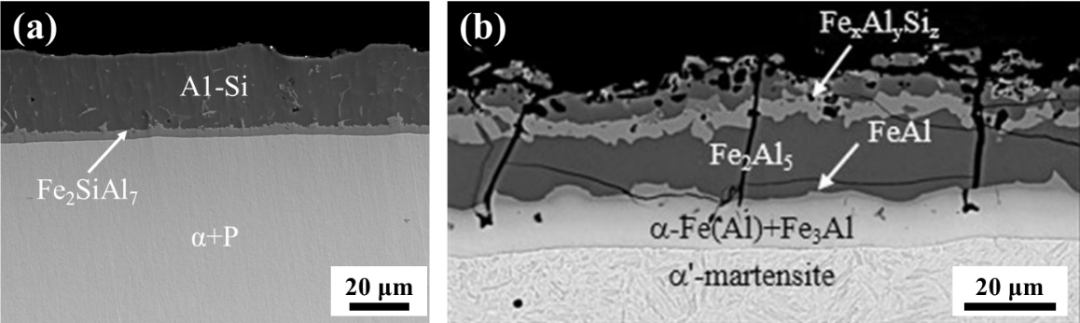

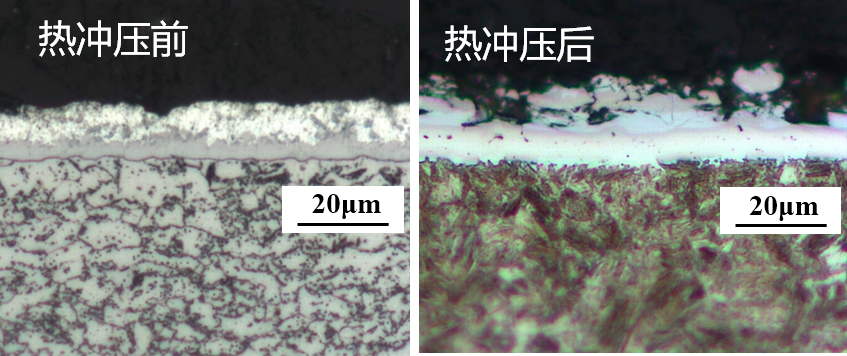

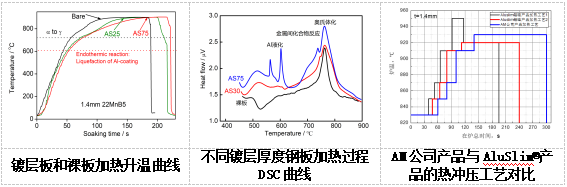

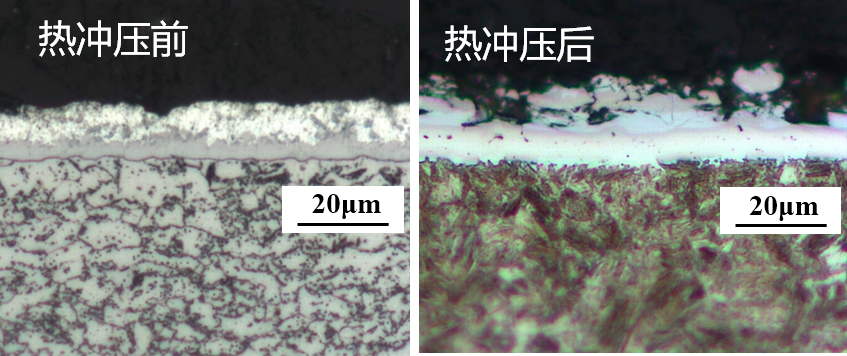

隨著世界各國家和地區(qū)節(jié)能減排法律法規(guī)的日趨嚴(yán)格,汽車輕量化已成為全球汽車行業(yè)關(guān)注和亟待解決的焦點(diǎn)問題。高強(qiáng)度鋼鐵材料的使用能夠在保證安全的前提下實(shí)現(xiàn)零件的減薄,是汽車輕量化最經(jīng)濟(jì)、有效的解決方案。采用冷沖壓成形制備高強(qiáng)度汽車零件時(shí)面臨回彈大、模具磨損嚴(yán)重、零件易沖壓開裂等問題,目前抗拉強(qiáng)度超過1500MPa的汽車零件只能通過熱沖壓成形制造。熱沖壓成形是指將鋼板加熱至奧氏體化狀態(tài),然后轉(zhuǎn)移到模具內(nèi)沖壓成形,同時(shí)利用模具導(dǎo)熱快速淬火使零件得到高強(qiáng)度馬氏體組織,成功解決了鋼板強(qiáng)度和成形性的矛盾。熱沖壓用鋼包括無鍍層產(chǎn)品(以下簡稱裸板)和鍍層產(chǎn)品。在熱沖壓成形過程中,采用裸板沖壓成形時(shí),需在氮?dú)饣驓鍤獾缺Wo(hù)氣氛下加熱,以避免產(chǎn)生氧化皮和脫碳,然而送料和成形過程中的氧化則無法避免。氧化皮將影響到板料與模具接觸表面的狀態(tài),既降低了模具和板料界面的接觸換熱系數(shù),又增大了鋼板與模具的摩擦系數(shù)。沖壓時(shí),脫落的氧化鐵皮將磨損模具表面,影響零件的成形質(zhì)量以及模具壽命。更重要的是,裸板的熱沖壓成形構(gòu)件必須進(jìn)行噴丸或酸洗處理,以去除該氧化層后再進(jìn)行汽車裝配和涂裝。噴丸處理會(huì)使零件殘余應(yīng)力釋放而發(fā)生變形,導(dǎo)致汽車的裝配精度下降;酸洗處理會(huì)增加構(gòu)件的氫致延遲開裂風(fēng)險(xiǎn)。上述兩種方式還存在潛在的環(huán)保問題并伴隨著生產(chǎn)成本的增加。此外,汽車廠普遍希望汽車部件具有更優(yōu)異的耐蝕性能。因此,開發(fā)帶涂層的熱沖壓成形用鋼板就成為熱沖壓成形技術(shù)發(fā)展的迫切需要。為了避免熱沖壓加熱和轉(zhuǎn)移過程中鋼板表面發(fā)生氧化和脫碳,通常在熱沖壓加熱前鋼板表面涂鍍一層金屬或合金,目前國內(nèi)外研發(fā)出的鍍層主要有純鋅、合金化鋅鐵、鋅鎳以及鋁硅(AlSi)鍍層等,工業(yè)上應(yīng)用最廣泛的為AlSi鍍層,其它鍍層僅有少量或未實(shí)現(xiàn)工業(yè)應(yīng)用。熱沖壓鋼AlSi鍍層技術(shù)由全球最大的鋼鐵公司安賽樂米塔爾開發(fā),于1999年申請(qǐng)了首個(gè)專利,保護(hù)其AlSi鍍層應(yīng)用于熱沖壓成形鋼的原創(chuàng)技術(shù),并在全球絕大多數(shù)工業(yè)國家獲得授權(quán);安賽樂米塔爾于2006年申請(qǐng)了第二個(gè)核心專利,保護(hù)鍍層厚度和加熱工藝窗口等具體產(chǎn)品特征及其生產(chǎn)工藝,在全球絕大多數(shù)工業(yè)國家獲得授權(quán),全球汽車企業(yè)均按照該專利所述的鍍層厚度范圍與工藝窗口制定了相應(yīng)標(biāo)準(zhǔn)。該技術(shù)主要為熱沖壓前在22MnB5鋼板表面熱浸鍍一層鋁硅合金,鍍層典型成分為87Al-10Si-3Fe,鍍層厚度一般為20~33μm,如圖1a所示;奧氏體化加熱過程中22MnB5基體中的Fe擴(kuò)散至鍍層,形成FeAl金屬間化合物層(圖1b),該合金化鍍層熔點(diǎn)達(dá)到1160oC以上。合金化鍍層的高熔點(diǎn)和耐氧化性能夠有效防止鋼板熱沖壓加熱和轉(zhuǎn)移過程中的氧化和脫碳,避免了熱沖壓成形之后零件的噴丸或酸洗工藝,解決了超高強(qiáng)度熱沖壓零件的尺寸精度問題,同時(shí)由外層FeAl金屬間化合物和內(nèi)層高Al含量鐵素體構(gòu)成的合金化鍍層(圖1b)使零件的耐腐蝕性得到提高。在汽車輕量化的推動(dòng)下,AlSi鍍層熱沖壓鋼在汽車上的應(yīng)用比例逐年提高,目前其全球年產(chǎn)量約400萬噸,其中,2021年預(yù)計(jì)國內(nèi)應(yīng)用達(dá)到~80萬噸。在白車身的輕量化用材中,熱沖壓成形鋼壓倒性地超越了其它所有對(duì)比材料的總和(1000MPa以上冷沖壓高強(qiáng)度鋼、鋁合金等)。

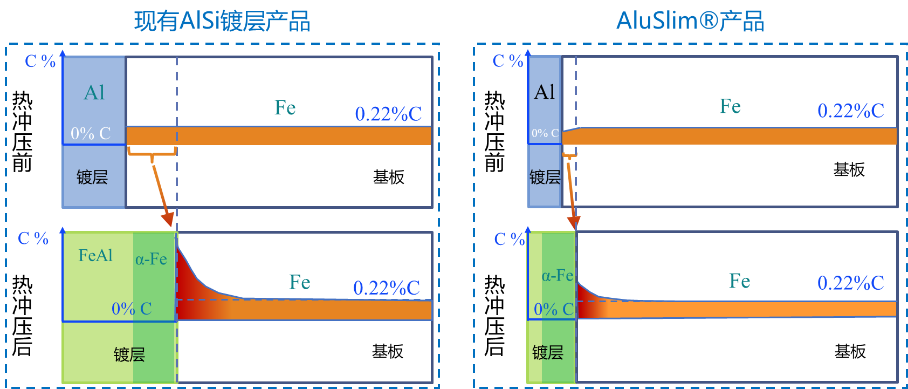

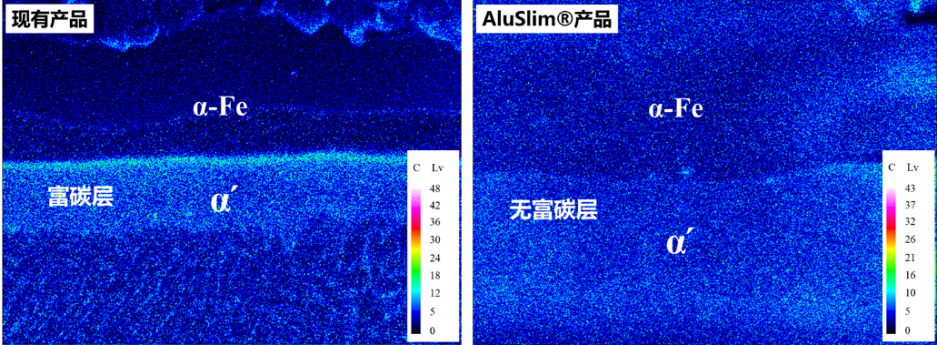

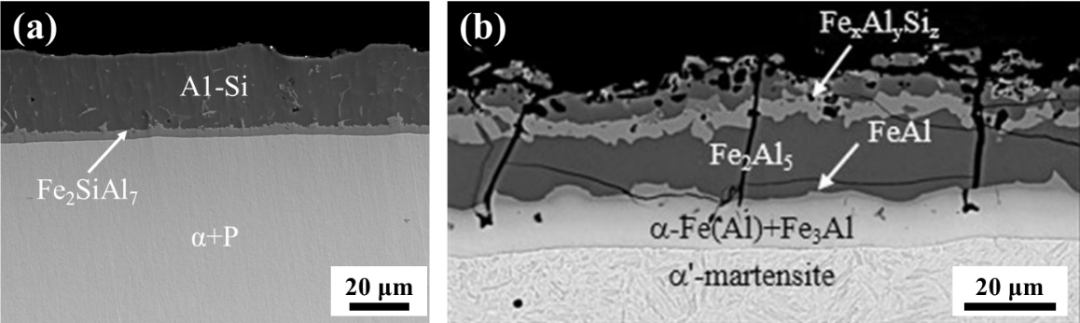

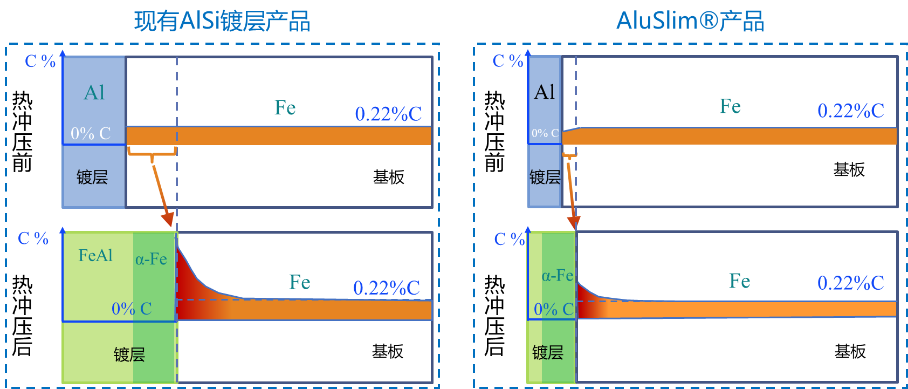

圖1 (a)熱沖壓前和(b)熱沖壓后AlSi鍍層熱沖壓鋼鍍層微觀組織AlSi鍍層技術(shù)完美地解決了1500MPa超高強(qiáng)度汽車安全結(jié)構(gòu)件的尺寸精度與耐腐蝕性問題,但是相對(duì)于22MnB5裸板,其彎曲斷裂應(yīng)變下降了20%以上,也隨之帶來了氫致延遲開裂風(fēng)險(xiǎn)。作為承載汽車安全的部件,韌性不足將直接導(dǎo)致其在汽車碰撞過程中發(fā)生提前斷裂,因此,保證強(qiáng)度的前提下提高熱沖壓鋼的韌性可進(jìn)一步優(yōu)化車身安全件的結(jié)構(gòu)與厚度設(shè)計(jì),為汽車輕量化技術(shù)進(jìn)步帶來新的發(fā)展空間,同時(shí),提高韌性也可降低熱沖壓零件制造、裝配與服役過程中的氫致延遲開裂風(fēng)險(xiǎn)。汽車碰撞過程中的零件失效通常為平面應(yīng)變狀態(tài)下的彎曲斷裂,一般采用德國汽車工業(yè)協(xié)會(huì)制定的VDA-238三點(diǎn)彎曲試驗(yàn)標(biāo)準(zhǔn)評(píng)價(jià)熱沖壓鋼的韌性,現(xiàn)有1.4mm厚AlSi鍍層熱沖壓鋼的三點(diǎn)彎曲角度典型值~55°(標(biāo)準(zhǔn)要求≥50°),通用汽車在其2019版熱沖壓鋼全球材料標(biāo)準(zhǔn)GMW14400中增加了高韌性AlSi鍍層熱沖壓鋼(Improved Bendability),要求三點(diǎn)彎曲角度≥60°,對(duì)比該標(biāo)準(zhǔn)中的常規(guī)熱沖壓材料彎曲斷裂應(yīng)變提高了20%。在不犧牲強(qiáng)度的前提下,如何提高AlSi鍍層熱沖壓鋼的韌性并消除熱沖壓零件的延遲開裂風(fēng)險(xiǎn),已成為全球車身輕量化技術(shù)發(fā)展新的焦點(diǎn)。此外,盡管學(xué)術(shù)界和工業(yè)界對(duì)Al-Si鍍層熱沖壓鋼加熱過程中鍍層和基體微觀組織演化、鍍層高溫變形行為、焊接性能、涂鍍性能和耐腐蝕性等已進(jìn)行了廣泛研究,但在實(shí)際工業(yè)應(yīng)用中,現(xiàn)有AlSi鍍層熱沖壓鋼還存在爐輥結(jié)垢、加熱效率低、模具磨損嚴(yán)重等影響熱沖壓生產(chǎn)過程的問題;同時(shí),AlSi鍍層熱沖壓鋼產(chǎn)品的耐腐蝕及電阻點(diǎn)焊等相關(guān)機(jī)理還未研究清楚。綜上,亟需在AlSi鍍層技術(shù)的開發(fā)上做出創(chuàng)新,大幅提高AlSi鍍層熱沖壓鋼的韌性,同時(shí)解決現(xiàn)有AlSi鍍層產(chǎn)品在生產(chǎn)端和應(yīng)用端的一系列科學(xué)和技術(shù)痛點(diǎn)。目前,VDA三點(diǎn)彎曲實(shí)驗(yàn)是工業(yè)界普遍采用的評(píng)價(jià)汽車用熱沖壓鋼板韌性的標(biāo)準(zhǔn)方法。大的彎曲角對(duì)應(yīng)高的彎曲韌性,即汽車發(fā)生碰撞時(shí)零件具有更優(yōu)異的抗局部開裂失效能力。AlSi鍍層熱沖壓鋼在加熱過程中,AlSi鍍層和基體中金屬元素發(fā)生相互擴(kuò)散,使鍍層/基體界面向基體側(cè)移動(dòng)并形成合金化層(FeAl金屬間化合物)和擴(kuò)散層(高Al含量的α-Fe)。易紅亮教授團(tuán)隊(duì)在研究過程中發(fā)現(xiàn),由于合金化層和擴(kuò)散層內(nèi)均不含碳,界面遷移使碳元素?cái)U(kuò)散至剩余基體中,在新的鍍層/基體界面靠近基體一側(cè)形成明顯的碳富集帶,如圖2和圖3所示,并在隨后的冷卻過程中形成高碳馬氏體,脆性的高碳馬氏體在VDA三點(diǎn)彎曲實(shí)驗(yàn)中預(yù)先開裂,從而顯著降低了AlSi鍍層熱沖壓鋼的VDA彎曲角,這也是AM公司的AlSi鍍層熱沖壓鋼產(chǎn)品韌性不足的根本原因。基于上述發(fā)現(xiàn),項(xiàng)目組提出降低產(chǎn)品鍍層厚度并在涂鍍前基板表面形成微脫碳層的新思路,得到了新型的高韌性AlSi鍍層熱沖壓鋼(該產(chǎn)品注冊(cè)商標(biāo)為“AluSlim?”)。鍍層厚度降低,使得熱沖壓過程中鍍層和基板之間金屬元素的擴(kuò)散得到抑制,鍍層/基板界面上的富碳程度明顯降低。而基板表面的脫碳處理使得界面富碳程度進(jìn)一步降低,同時(shí),通過精確控制脫碳層厚度在幾微米內(nèi),防止材料彎曲斷裂時(shí)峰值載荷大幅下降。通過減薄鍍層和微脫碳兩種技術(shù)手段,AluSlim?系列AlSi鍍層產(chǎn)品在熱沖壓后基板表層脆性高碳馬氏體生成得到顯著抑制,最終實(shí)現(xiàn)了材料的高韌性。

現(xiàn)有AlSi鍍層產(chǎn)品(左)與AluSlim?產(chǎn)品(右)

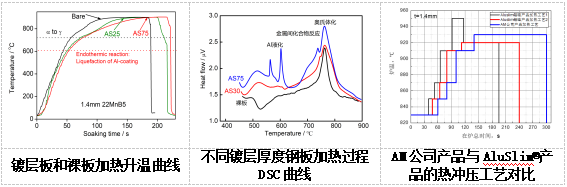

現(xiàn)有AlSi鍍層產(chǎn)品(左)與AluSlim?產(chǎn)品(右)隨著鍍層的減薄,高韌性AlSi鍍層熱沖壓鋼的加熱制度也發(fā)生了顯著變化。通常情況下,AlSi鍍層鋼板加熱過程中,Al鍍層液化以及Fe/Al合金化反應(yīng)均會(huì)吸收熱量,造成AlSi鍍層鋼板的升溫速率顯著低于無鍍層鋼板,因此,在達(dá)到相同的目標(biāo)加熱溫度時(shí),AlSi鍍層板需要更長的時(shí)間。然而,由于鍍層的減薄,AluSlim?系列AlSi鍍層產(chǎn)品的Al鍍層液化和合金化反應(yīng)顯著減少,其在加熱過程中的吸熱也減少,進(jìn)而使得AluSlim?系列AlSi鍍層產(chǎn)品的加熱效率得到提升。相比于現(xiàn)有AlSi鍍層產(chǎn)品,AluSlim?系列AlSi鍍層產(chǎn)品的加熱時(shí)間可縮短20%以上。結(jié)合項(xiàng)目組開發(fā)的適用于輥道爐的梯度快速加熱工藝,加熱時(shí)間可進(jìn)一步縮短15%。

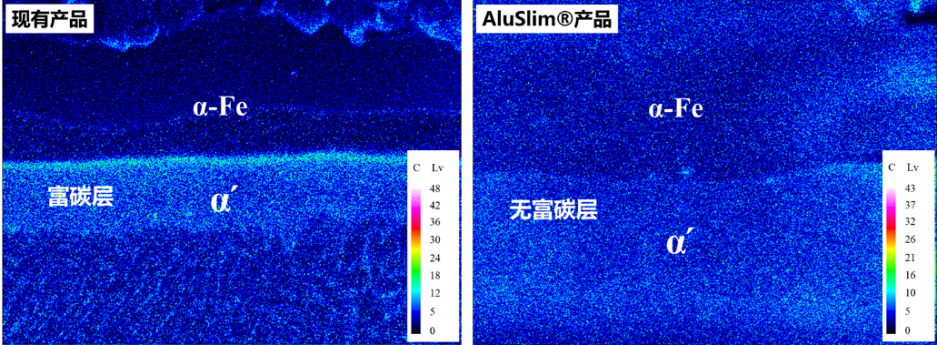

圖4 現(xiàn)有AlSi鍍層產(chǎn)品與AluSlim?產(chǎn)品加熱工藝的比較由于鍍層減薄以及加熱工藝的變化,AluSlim?產(chǎn)品的鍍層結(jié)構(gòu)也發(fā)生了變化,與現(xiàn)有AlSi鍍層產(chǎn)品存在明顯不同,因此,需要對(duì)其應(yīng)用性能進(jìn)行全面評(píng)價(jià)。其中,在評(píng)價(jià)AluSlim?產(chǎn)品的電阻點(diǎn)焊性能以及涂裝防腐性能時(shí)發(fā)現(xiàn),相互擴(kuò)散層中的柯肯達(dá)爾孔洞以及FeAlSi過渡層分別對(duì)電阻點(diǎn)焊性能以及涂裝防腐性能存在影響。對(duì)于AluSlim?產(chǎn)品,在加熱過程中,減薄的鍍層熔化吸熱量遠(yuǎn)小于現(xiàn)有AlSi鍍層熱沖壓鋼。因此,薄AlSi鍍層熱沖壓鋼具有更快的加熱效率。當(dāng)加熱效率過快時(shí),柯肯達(dá)爾孔洞更容易在相互擴(kuò)散層中形成,柯肯達(dá)爾孔洞所在區(qū)域的電阻較高,因此,在焊接過程中容易發(fā)生火花飛濺,導(dǎo)致焊接性能下降。因此,為改善AluSlim?產(chǎn)品的電阻點(diǎn)焊性能,項(xiàng)目組對(duì)熱浸鍍工藝進(jìn)行了優(yōu)化,抑制了初始柯肯達(dá)爾孔洞的生成,同時(shí),在快速加熱工藝中通過設(shè)定合理的預(yù)熱工藝抑制了柯肯達(dá)爾孔洞在熱沖壓加熱過程的進(jìn)一步形成和長大,從而使得產(chǎn)品的電阻點(diǎn)焊性能明顯改進(jìn)。同時(shí),通過研究發(fā)現(xiàn),在AlSi鍍層熱沖壓鋼的鍍層結(jié)構(gòu)中,F(xiàn)eAl(Si)相具有最低的腐蝕電位,與基體形成較大的電位差,在腐蝕過程中可以提供良好的犧牲陽極保護(hù)作用。然而,由于相互擴(kuò)散層中的FeAlSi過渡層較薄,通常不超過5μm,該層的快速腐蝕容易造成鍍層自FeAlSi過渡層起發(fā)生剝離,鍍層擴(kuò)蝕寬度較大,不能滿足汽車廠的涂裝防腐要求。為此,項(xiàng)目組通過加熱工藝的優(yōu)化設(shè)計(jì),減少了相互擴(kuò)散層中FeAlSi過渡層的厚度,減弱甚至抑制了其陽極保護(hù)的作用,從而解決了AluSlim?產(chǎn)品涂裝防腐評(píng)價(jià)時(shí)耐擴(kuò)蝕能力不佳的問題。三、主要?jiǎng)?chuàng)新性進(jìn)展首先,團(tuán)隊(duì)開發(fā)的熱沖壓鋼高韌性AlSi鍍層技術(shù),即通過降低鍍層厚度以及預(yù)涂鍍前基板表面微脫碳的方案,降低了鐵素體/基體界面處碳的富集程度,在滿足防氧化和脫碳要求的同時(shí),使AlSi鍍層熱沖壓鋼板的彎曲角度提高到68°。同時(shí),在合作鋼廠試制的AluSlim?產(chǎn)品相比現(xiàn)有AlSi鍍層產(chǎn)品的韌性指標(biāo)提高20%以上,也成為了全球唯一能夠滿足通用汽車新材料標(biāo)準(zhǔn)GMW14400中高韌性要求的產(chǎn)品。通過零件三點(diǎn)彎以及延遲開裂實(shí)驗(yàn)評(píng)價(jià)發(fā)現(xiàn),AlSi鍍層材料韌性的改善對(duì)提高零件碰撞變形過程中的能量吸收以及延遲開裂抗性的改善具有重要意義。其次,重點(diǎn)探索了AlSi鍍層產(chǎn)品加熱效率對(duì)熱沖壓工藝的影響。采用激光共聚焦、差熱分析儀DSC等設(shè)備測定了不同鍍層厚度鋼板升溫過程中表面粗糙度變化和化學(xué)反應(yīng),明確了升溫過程鋼板表面粗糙度變化并不是導(dǎo)致其加熱速率降低的原因,而是升溫過程中AlSi鍍層液化以及其與基體的化合反應(yīng)吸熱導(dǎo)致了其升溫速率降低,在此基礎(chǔ)上,AluSlim?產(chǎn)品通過采用階梯快速加熱熱沖壓工藝后,在加熱效率提高35%以上的情況下,仍能實(shí)現(xiàn)完全奧氏體化,保證零件優(yōu)異的性能。隨后,項(xiàng)目組針對(duì)AlSi鍍層產(chǎn)品應(yīng)用端重點(diǎn)關(guān)注的電阻點(diǎn)焊性能進(jìn)行了探究。采用不同加熱工藝下獲得的具有不同鍍層結(jié)構(gòu)特征的鍍層樣板進(jìn)行電阻點(diǎn)焊,對(duì)其可焊電流區(qū)間進(jìn)行了評(píng)價(jià)。結(jié)果顯示,柯肯達(dá)爾孔洞的嚴(yán)重程度顯著影響電阻點(diǎn)焊性能。為抑制柯肯達(dá)爾孔洞對(duì)薄鍍層產(chǎn)品電阻點(diǎn)焊性能的不利影響,分別從預(yù)涂鍍工藝和快速加熱工藝制度兩方面進(jìn)行了優(yōu)化。通過調(diào)整帶鋼進(jìn)入鋁鍋時(shí),鋁鍋溫度以及鋼板與鋁鍋的溫度差,抑制初始柯肯達(dá)爾孔洞的數(shù)量,再通過調(diào)整快速加熱工藝增加預(yù)熱段比例,進(jìn)一步控制柯肯達(dá)爾孔洞的尺寸和數(shù)量。將優(yōu)化的薄AlSi鍍層樣品與常規(guī)AlSi鍍層產(chǎn)品進(jìn)行電阻點(diǎn)焊性能對(duì)比評(píng)價(jià)。由結(jié)果可知,優(yōu)化后的薄AlSi鍍層產(chǎn)品無論是可焊電流區(qū)間還是電極磨損情況均顯著優(yōu)于現(xiàn)有產(chǎn)品。最后,對(duì)AlSi鍍層熱沖壓鋼的防腐問題進(jìn)行了研究。通過對(duì)涂裝與不涂裝情況下的薄AlSi鍍層產(chǎn)品和常規(guī)鍍層產(chǎn)品進(jìn)行動(dòng)態(tài)觀察,結(jié)果表明,相互擴(kuò)散層中的FeAlSi過渡層具有犧牲陽極保護(hù)優(yōu)先腐蝕的作用,也決定了薄鍍層產(chǎn)品的耐擴(kuò)蝕能力。通過優(yōu)化熱沖壓加熱工藝,降低FeAlSi過渡層的厚度進(jìn)而抑制其犧牲陽極保護(hù)優(yōu)先腐蝕作用,從而解決了薄鍍層產(chǎn)品抗擴(kuò)蝕能力不如常規(guī)AlSi鍍層的問題。經(jīng)過多種耐腐蝕性評(píng)價(jià)實(shí)驗(yàn)對(duì)比發(fā)現(xiàn),優(yōu)化的薄鍍層產(chǎn)品其涂鍍防腐性能與現(xiàn)有AlSi鍍層產(chǎn)品基本一致。此外,采用高加熱效率熱沖壓工藝的高韌性AlSi鍍層產(chǎn)品,由于鍍層中的Al與基板中的Fe相互擴(kuò)散受到影響,其形成的鍍層結(jié)構(gòu)與現(xiàn)有AlSi鍍層產(chǎn)品完全不同。同時(shí),高效率的熱沖壓加熱工藝則在目前普遍應(yīng)用的熱沖壓工藝基礎(chǔ)上,大幅縮短了材料的在爐時(shí)間。鍍層結(jié)構(gòu)和熱沖壓工藝上的差別也一并突破了安賽樂米塔爾的專利技術(shù)布局,形成了一系列的自主知識(shí)產(chǎn)權(quán)。目前,通過與鋼廠多輪的試制和驗(yàn)證,薄AlSi鍍層產(chǎn)品的生產(chǎn)技術(shù)方案已趨于成熟,熱沖壓前,鍍層厚度為7~14μm,F(xiàn)eAlSi合金層厚度為2~6μm,而熱沖壓后,鍍層厚度為10~20μm,相互擴(kuò)散層厚度為3~9μm,典型的組織形貌如圖5所示。

圖5 熱沖壓前后薄AlSi鍍層熱沖壓用鋼的鍍層微觀組織

本項(xiàng)目的主要?jiǎng)?chuàng)新點(diǎn)為:1、揭示了熱沖壓鋼AlSi鍍層與基體間界面富碳致脆機(jī)理,發(fā)明了高韌性AlSi鍍層技術(shù),通過減薄鍍層厚度、減少界面移動(dòng)和界面微脫碳技術(shù),消除了碳在界面的富集。在鍍層厚度設(shè)計(jì)上與目前國際壟斷的AlSi鍍層技術(shù)為完全相反的技術(shù)路線,建立了與目前技術(shù)完全隔離的全新技術(shù)體系。在相同的22MnB5基材上,高韌性AlSi鍍層技術(shù)因脆性鍍層減薄和韌性提升,實(shí)現(xiàn)了強(qiáng)度提升5%的同時(shí)VDA三點(diǎn)彎曲韌性從55°提高至68°,在國際上首次解決了AlSi鍍層熱沖壓鋼韌性不足和延遲開裂兩大難題。2、揭示了AlSi鍍層熱沖壓鋼加熱過程中鍍層液化及合金化吸熱導(dǎo)致加熱效率降低的物理本質(zhì),修正了AlSi鍍層加熱效率受表面反射率影響的認(rèn)知,發(fā)明了AlSi鍍層熱沖壓鋼高效加熱和階梯快速加熱技術(shù),使AlSi鍍層熱沖壓鋼爐內(nèi)加熱時(shí)間同比縮短了35%,使熱沖壓零件制造企業(yè)大幅提高了生產(chǎn)效率并降低了生產(chǎn)成本,同時(shí)也打破了國際壟斷。二手沖床回收3、首次提出了AlSi鍍層熱沖壓鋼柯肯達(dá)爾孔洞的組織遺傳性,發(fā)明了抑制柯肯達(dá)爾孔洞生長的AlSi鍍層熱浸鍍技術(shù),降低了AlSi鍍層厚度對(duì)電阻點(diǎn)焊性能的敏感性,突破了薄鍍層熱沖壓鋼的電阻點(diǎn)焊關(guān)鍵技術(shù)。4、揭示了鐵鋁硅(FeAlSi)過渡層快速腐蝕的機(jī)理,修正了AlSi鍍層熱沖壓鋼耐腐蝕性與鍍層厚度相關(guān)的傳統(tǒng)認(rèn)知,突破了薄鍍層熱沖壓鋼的涂裝耐腐蝕性關(guān)鍵技術(shù)。知識(shí)產(chǎn)權(quán)方面,授權(quán)中國發(fā)明專利4項(xiàng),均完成了PCT申請(qǐng),已申請(qǐng)全球多個(gè)國家專利8件。其中,專利CN108588612B已獲得韓國和日本發(fā)明專利授權(quán)1件。申請(qǐng)中國汽車工程學(xué)會(huì)團(tuán)體標(biāo)準(zhǔn)1項(xiàng),標(biāo)準(zhǔn)號(hào)為“T/CSAE 179-2021”,標(biāo)準(zhǔn)名稱為“汽車用高韌性熱鍍鋁硅合金鍍層熱沖壓鋼板技術(shù)要求”。此外,現(xiàn)有鍍層產(chǎn)品的技術(shù)公司安賽樂米塔爾于2019年對(duì)本項(xiàng)目技術(shù)的核心發(fā)明專利發(fā)起無效請(qǐng)求,2020年國家知識(shí)產(chǎn)權(quán)局最終判決維持專利有效。產(chǎn)業(yè)化方面,項(xiàng)目組將高韌性AlSi鍍層熱沖壓鋼相關(guān)技術(shù)通過技術(shù)許可的方式許可給國內(nèi)兩家鋼鐵企業(yè)。同時(shí),項(xiàng)目組還與歐洲鋼鐵巨頭洽談技術(shù)合作與許可協(xié)議,預(yù)計(jì)2021年內(nèi)可簽署協(xié)議,實(shí)現(xiàn)中國技術(shù)走出國門,輸出到國外。同時(shí),通過多輪材料生產(chǎn)和熱沖壓零件試制完成了原材料的可制造性測試和零件性能穩(wěn)定性驗(yàn)證,并已通過了長城汽車、奇瑞汽車、廣汽、東風(fēng)汽車、吉利汽車、江淮汽車等6家車企的材料認(rèn)證。此外,一汽、長安汽車、比亞迪汽車、蔚來汽車、理想汽車等正在認(rèn)證中,其中部分車企將于2021年內(nèi)完成材料認(rèn)證,同時(shí),通用汽車、大眾汽車、福特汽車等三家外資車企也啟動(dòng)了相應(yīng)的材料認(rèn)證程序。預(yù)計(jì)2021年底,長城汽車等幾家車企將達(dá)成十萬臺(tái)車級(jí)的批量應(yīng)用示范。